Här skapas världens hetaste golfboll

Processen tar tre dagar och innehåller 120 kvalitetskontroller. Följ med till New Bedford i USA – platsen där en bit gummi förvandlas till världens hetaste golfboll.

TEXT: TOBIAS BERGMAN

FOTO: TITLEIST

Bonk. Bonk. Bonk. Bonk. De taktfasta ljudstötarna kommer med ungefär en sekunds mellanrum och det monotona soundtracket uppstår när golfbollar dimper ned mot botten av en ljus och enormt stor plastbehållare. Men strax ändrar ljudet karaktär.

För när behållaren har fått tillräckligt många bollar i sig slår bollarna i stället mot varandra och den repetitiva ljudslingan blir istället tystare, dovare medan behållaren snabbt fylls upp och så småningom skjutsas i väg så processen kan börja om på nytt. Den strida strömmen av vitglänsande golfbollar från de snillrikt konstruerade transportvägarna längs tak och väggar tar aldrig slut och hastigheten som de susar fram med på vägen mot plastbehållaren svindlar – och fascinerar.

Var och hur man än vrider huvudet i den stora fabriksbyggnaden så ser man golfbollar, golfbollar och överallt golfbollar.

Om alla godisälskare alltid drömt om att få vara ett av de fem utvalda barnen i Willy Wonkas fantastiska chokladfabrik i den gamla berättelsen av Roald Dahl,

så måste den här platsen vara golffantastens absoluta motsvarighet. I New Bedford, en sliten förstad till Boston i norra USA.

Här ligger nämligen Ballplant #3, där världens ledande bolltillverkare Titleist har huvuddelen av sin produktion.

Alla framgångssagor har sin begynnelse och för att lära känna Titleists måste tidsresan göras till det amerikanska 1930-talet – och en golfbana under den pågående depressionen.

Det var en sommarsöndag 1930 och den entusiastiske golfaren Phil Young hade tagit sig ut till klubben för en match med en god vän.

På ett av hålen missade Young en viktig putt som han själv betecknade som välslagen och som många andra av oss letade han förklaringen i utrustningen, genom att konstatera att det måste vara fel på bollen. Young ägde själv en fabrik som behandlade gummi – alltså det material som bollar tillverkats i sedan ungefär 30 år tillbaka då Haskellbollen började ersätta guttaperka – och visste således en del om materialet.

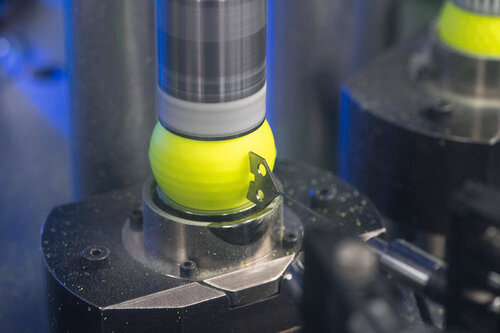

Nej, vi har inte hamnat på NASA:s utvecklingsavdelning - utan på en av de många kontrollstationerna i bollfabriken.

Eftersom hans motståndare den dagen dessutom var chef för röntgenenheten på det lokala sjukhuset så tog de båda med bollen dit, för att röntga den och kontrollera hur Youngs teorier stämde med verkligheten. Där visade det sig att kärnan inte var centrerad, vilket således kunde påverka prestandan och en affärsidé var född.

Tillsammans med Fred Bommer, en studiekamrat, golfare och gummispecialist, bildade Young sedermera Acushnet Golf Division som i sin tur började utveckla bollen som döptes till Titleist (hämtat från ordet ”titlist” som betyder ”title holder”).

1935 stod den första modellen klar och för att passera kvalitetskraven röntgades alla Titleistbollar innan de kom ut på marknaden, för att säkerställa att kärnan var korrekt placerad. En procedur som har fortsatt genom de mer än 85 år som företaget har tillverkat sina bollar i New Bedford – och som alltså görs än idag.

De långa väggarna i korridoren utanför avdelningen för ”Forskning & Utveckling” talar ett tydligt språk. Sida vid sida, prydligt och välstrukturerat inramade, hänger rader av patentbevis av mer eller mindre (oftast mer...) komplex art.

Varje golfboll börjar sin tillverkningsresa i form av en färgglad gummiblandning för kärnmaterialet.

"Varje steg i processen är komplext och viktigt eftersom alla delar måste arbeta tillsammans för att resultatet ska bli en kvalitetsprodukt"

– Michael Mahoney, Titleist

En golfboll börjar ta form. Innan en Pro V1X släpps ut på marknaden har den kontrollerats i 120 steg.

Formarna för det som ska bli skalet fylls med en uretanblandning. Uretan är det just nu ledande materialet bland premiumbollar.

Man får förmoda att den iögonfallande tapetseringen till lika delar handlar om att gjuta mod, stolthet och energi i de skarpa hjärnor som dagligen arbetar med att utveckla nya produkter för företagets räkning, men också för att imponera på besökare som vi.

Och ju mer vi pratar om saken, desto tydligare förstår vi hur central del av Titleists värld som består av att skapa, värna och försvara de ”intellektuella tillgångar” som representanterna pratar om.

– Vi anser att våra patent och varumärken tillhör våra viktigaste tillgångar i företaget. Vi är väldigt dedikerade att skydda alla innovationer som skapas av vårt R&D-team genom att utveckla en bred och djup patentportfölj. Som ett resultat av det har vi över 1 000 aktiva bollpatent, vilket är mer än fem gånger fler än närmaste konkurrent, säger Michael Mahoney, vicepresident för Titleist Golf Ball Marketing.

Det betyder också att alla nya aktörer som försöker slå sig in i bollbranschen oftast kan se fram emot ett ”välkomstpaket” i form av olika stämningar rörande patentintrång, vilket avskräcker då processerna både tar mycket tid och resurser i anspråk.

Det färdiga resultatet! Alla Titleists premiummodeller tillverkas i Ballplant 3 i New Bedford, eller i Ballplant 4 utanför Bangkok i Thailand.

Den golfboll som försvaras allra hårdast är givetvis Titleist Pro V1 och Pro V1X.

Bollen som förändrade industrin vid sin introduktion år 2000 och la grunden för den utveckling som spelet har genomgått under de senaste 20 åren, framförallt på proffsnivå.

Drygt 100 av Titleists spelare fick chansen att testa den nya bollen under sommaren 2000 och när den godkändes av USGA under hösten var det fritt fram att börja tävla med den.

Inte mindre än 47 spelare (drygt hälften) övergav sina gamla Titleistmodeller som Tour Prestige, Tour Balata och Professional, för den nya produkten redan i den första tävlingen, vilket är det enskilt största utrustningsskiftet under en och samma vecka genom tiderna. Dessutom vann en av dem, Billy Andrade, tävlingen och lyckades på så sätt säkra det tourkort han såg ut att förlora – och han tackade specifikt den nya bollen för segern.

Men vad var egentligen grejen?

– Vi hörde för första gången någonsin hos spelare att de inte behövde offra något i sin boll. Pro V1 var komplett genom att den levererade påtaglig längdvinst från tee, samtidigt som bollen erbjöd extremt mjuk känsla och närspelskontroll, säger Bill Morgan som ofta brukar nämnas som mannen bakom Titleist Pro V1.

Ser man saken i ett större perspektiv så kan man också säga att den nya bollen, liksom många av konkurrenternas efterföljare, svarade upp mot den nya typ av golf som började växa fram i och med Tiger Woods genombrott i slutet av 1990-talet. Det kraftfulla spelet, som byggde på utövarnas goda fysik, gynnades helt enkelt av en lågspinnande boll från tee och det är ju en utveckling som bara har fortsatt med moderna bombare som Brooks Koepka och Justin Thomas.

För vanliga golfare innebar revolutionen också nya möjligheter, även om de inte har varit lika påtagliga som i proffsens fall. Men den största skillnaden gick att skönja i närspelet, där också den glada amatören kunde uppleva större känsla och kontroll och med ett hållbart skal som stod emot dåliga träffar.

Den lilafärgade gummimassan bearbetas i en stor maskin och pressas sedan ut i stora platta sjok. Det är här rundturen i Ballplant #3 börjar – liksom processen att tillverka en Titleist Pro V1 eller som i det här fallet en Pro V1X. Totalt ska tio olika tillverkningssteg passeras på vägen och allt börjar med att skapa bollens kärna.

– Varje steg i processen är komplext och viktigt eftersom alla delar måste arbeta tillsammans för att resultatet ska bli en kvalitetsprodukt. Men ska jag välja ut de två viktigaste för en konsekvent prestanda så handlar det om att kärnan är ordentligt centrerad och alla alla skal är jämnt målade. En liten variation i dessa två steg kan orsaka att bollen uppträder inkonsekvent under spelet, säger Michael Mahoney.

Fabriken har närmare 1 200 anställda och de arbetar i treskift, fem dagar i veckan. Och det är extremt tydligt att ju längre du har arbetat här, desto högre upp i hierarkin befinner du dig. Överallt finns symboler, skyltar, sammanställningar som markerar vem som har jobbat längst och vad det innebär för din status. I topp på en av anslagstavlornas listor noterar vi att ett par anställda har jobbat på fabriken i över 50 år.

– Den genomsnittliga arbetserfarenheten på den här fabriken är 22 år, säger Mahoney stolt. Under den lilafärgade V1X-kärnans tredagarsresa mot bollkartong och färdig produkt passerar den många av dessa anställdas händer.

– En V1X kontrolleras vid 120 tillfällen under tillverkningsprocessen eftersom den är fyrdelad. Den tredelade V1:an passerar 90 kontroller. Det är nog den faktauppgift som brukar överraska våra besökare mest. Tillsammans med hur mycket teknologi som egentligen används för att göra en golfboll, säger Michael Mahoney.

Efter ungefär två dagar har kärnan tagit sig ige- nom de olika stadierna och börjar mer och mer se ut som en golfboll, även om färgen är lite matt och trött. Men vi närmar oss platsen där slutscenen äger rum. Det luktar starkt av färg i rummet och förutom den obligatoriska skyddsklädseln får vi också ta på oss ett hårnät för att inte riskera att sabotera den viktiga målningsprocessen.

Det är här den vita och glänsande färgen läggs på – och slutligen ocks�å den ikoniska svarta loggan.

Grundarna Phil Young och Fred Bommer jobbade tre år med att ta fram de första bollarna till marknaden. Men de behövde självklart också en logotyp. De hade bestämt sig för namnet ”Titleist” och bad sekreteraren Helen Robinson – känd för sin fina handstil – att helt enkelt skriva ordet på ett papper.

Young och Bommer gillade vad de såg – och bestämde sig för att det var så loggan skulle se ut.

Och det gör den alltså än idag.

Så gör du för att komma in i bollfabriken

Titleists Ballplant #3 finns i New Bedford, en timme utanför Boston och det finns faktiskt en chans att besöka den för intresserade. Läs mer HÄR.